ИТО-Туламаш – ПО Туламашзавод

Опубликовано: 04.03.2018АО "ИТО-Туламаш" является крупнейшим и широко известным производителем всего комплекса технологической оснастки, штампов, пресс-форм, режущего, мерительного инструмента для машиностроения в России, странах СНГ и дальнего зарубежья. Заказчиками продукции, выпускаемой АО "ИТО-Туламаш", являются фирмы и предприятия таких отраслей, как оборонная, авиакосмическая, нефтегазовая, автомобильная, химическая, деревообрабатывающая.

Инструмент и оснастка АО "ИТО-Туламаш" получили отличные отзывы предприятий космической отрасли и отмечены премией им. Ю.А. Гагарина.

АО "ИТО-Туламаш" производит:

режущий инструмент общемашиностроительного и специального назначения; мерительный инструмент; приспособления и вспомогательный инструмент; технологическую оснастку.Инструмент изготавливается как стандартный, так и специальный по чертежам заказчика, из самых современных высококачественных материалов с нанесением износостойких покрытий нитридом титана (TIN) , позволяющий увеличить стойкость инструмента в несколько раз.

В компании создан участок спекания специальных и нормализованных твердосплавных пластинок.

Качество изделий обеспечивается использованием передовых технологий, современного оборудования и гарантируется контролем на каждом этапе производства с последующей окончательной проверкой на высокоточных контрольно - измерительных приборах.

В АО "ИТО-Туламаш" создан крупнейший по технологической оснащенности участок электроэрозионной обработки с программным оборудованием центральной России. Применение прогрессивной технологической обработки позволяет более полно использовать систему автоматизированного проектирования изготовления штампов и пресс-форм, что в свою очередь сокращает время подготовки производства, повышает качество изготовления оснастки.

Изготовление пластиковых деталей на заказ

Изготовление пластиковых деталей на заказ

Изготовление деталей из пластмассы на заказ позволяет заказчику получить изделия определённой формы в любом количестве при демократичной стоимости. Для каждого заказа разрабатываются пресс-формы по специальной технологии, что снижает себестоимость изделий и делает их конкурентоспособными на рынке.

Этапы производства

Вот этапы изготовления пластмассовых изделий:

Оформление заявки, Проектирование 3D модели товара, Изготовление пресс-формы или литьевой формы, Отливка опытного образца, Передача опытного образца заказчику для подтверждения соответствия заявке, Отливка партии пластмассовых изделий.Производственные мощности компании «Завод Пластмассы» позволяют выполнять литьё изделий любых форм и партий. Для производства могут использоваться пресс-формы собственной разработки или предоставленные заказчиком. Сырьё используется собственное или давальческое.

В процессе производства бункер экструдера наполняется гранулами из полиэтилена, пропилена или другого термопласта, которые расплавляются до температуры технического плавления и подаются под давлением в пресс-форму. Высокое давление позволяет изготавливать изделия повышенной прочности и сложной формы. После извлечения из пресс-формы, пластмассовая заготовка проходит дополнительную обработку для устранения мелких дефектов и контроль качества. При литье высокого давления изделие готово к отправке заказчику после извлечения из пресс-формы.

Преимущество компании «Завод Пластмассы»

Преимущества компании «Завод Пластмассы», работающей на рынке с 1997 года очевидны, ведь она:

Имеет оборудование и технологические линии, прошедшие проверку на соответствие стандарту ISO 9001:2000, При изготовлении деталей из пластмассы на заказ выполняет любые требования по размеру партии и объёму выпуска, Маркирует все изделия партии, Предоставляет на каждую партию сертификат и паспорт качества.В компании работают с разными термопластами, в частности используется гранулированный полистирол, полипропилен, поликарбонат и другие термопласты.

От момента заключения договора до отправки партии изделий из пластмассы проходит минимум времени, стоимость литья не превышает среднерыночную отметку, а к качеству изделий не возникает вопросов.

Вы можете отправить нам письмо на получение точной цены и сроков [email protected] . В рабочее часы, время ответа не превышает 30 мин.Прозрачная смола: характеристика и предназначение

Уникальные эксплуатационные характеристики прозрачной смолы в сочетании с постоянно развивающимися технологиями ее производства способствуют не только стабильной востребованности и расширению сферы использования данного материала, но и постоянному росту его популярности. Бесцветная смола привлекает внимание покупателей, когда в процессе строительства они планируют получить прозрачное покрытие высокой прочности, например, наливные полы, обладающие 3D-эффектом, изготовить бесцветную, оптически прозрачную деталь, используемую в приборостроении, залить шильдик, подготавливая рекламные материалы, а также сделать своими руками ювелирное украшение или уникальный объемный сувенир. Рукодельницы, занимающиеся декупажем и скрапбукингом, также по достоинству оценят данный материал. В связи с востребованностью прозрачной смолы, часто возникают вопросы, касающиеся ее разновидностей и технологии использования, на которые будут даны ответы в настоящей статье.

Содержание

Разновидности прозрачных смол: краткая характеристика Технология использования прозрачной полиэфирной смолы Стеклопластик – популярный материал из полиэфирной смолы

Разновидности прозрачных смол: краткая характеристика

Прозрачная эпоксидная смола

Прозрачная эпоксидная смола – материал, широко используемый в производстве рекламной, сувенирной и другой декоративной продукции, изготовлении ювелирных изделий и бижутерии, обустройстве полимерных полов с 3D-эффектом. Также активно применяется в качестве промежуточного и запечатывающего слоя в процессе возведения строений сельскохозяйственного назначения, производственных цехов химической и пищевой промышленности. Прозрачная смола эпоксидной природы, предназначенная для декоративных работ, характеризуется достаточно быстрым застыванием, в основе которого лежит последовательность химических реакций полимеризации, что позволяет предотвратить потери объема материала после его высыхания. Используя прозрачную эпоксидную смолу, вы сможете получить эффект прозрачной стеклянной поверхности, характеризующейся высокой прочностью и устойчивостью к воздействию ультрафиолетового излучения и воды.

Купить грузовой коммерческий фургон, продажа автофургонов, цены, продажа, ремонт, сервис

Пластиковые фургоны

Серия пластиковых фургонов, изготавливаемая по лицензионной технологии, включает в себя множество типов: промтоварные фургоны (общего назначения), мебельные фургоны, изотермические фургоны, рефрижераторы, эвтектика, специализированные, магазины, медицинские комплексы, двухуровневые полы, изотермические фургоны и рефрижераторы с крюковой подвеской для перевозки мясных туш и многое другое...

Технология производства пластиковых автофургонов основана на использовании многослойных панелей (трех-, четырех-, пяти-слойных и более), которые имеют ряд преимуществ по сравнению с другими технологиями:

эстетика малый вес надежность долговечность ремонтопригодностьНи одна из других технологий не позволяет делать столько вариаций грузовых фургонов с ценой, максимально доступной частным лицам и малому бизнесу как в Москве, так и в других регионах.

Предназначены для перевозки как замороженных, так и охлажденных продуктов питания в температурном диапазоне от -20°С до +12°С.

Подробнее...Изотермические кузова, оборудованные холодильным оборудованием для поддержания заданной температуры.

Подробнее...Многосекционные изотермические кузова предназначенные для развоза разносортных замороженных продуктов питания, требующих климатизации в процессе перевозки от -30°C.

Подробнее...Предназначены для перевозки мебели и многих других изделий, требующих специальной фиксации.

Подробнее...Для перевозки продуктов питания не требующих климатизации, а также промышленных товаров и товаров народного потребления.

Подробнее...Технологичные решения для быстрой и удобной погрузки/разгрузки.

Подробнее...Методы производства углепластиков

Метод получения многослойных изделий из препрегов:

Такой метод аналогичен формованию стеклопластиков с ручной выкладкой стекловолокнистых полуфабрикатов. Слоистый пластик в этом случае получают ручной выкладкой слоев препрега на основе углеродных волокон, а отверждение проводят методами горячего прессования, автоклавного формования, методом формования на поворотном столе и т. д.

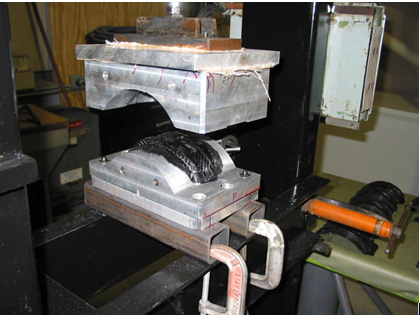

Формование препрегов с использованием металлических штампов.

Этим методом прессуют уложенные вручную в металлическую форму пакеты однонаправленных или тканевых препрегов на основе углеродных волокон. Формование под давлением среди других методов переработки пластмасс имеет наиболее давнюю историю и широко применяется при переработке термореактивных смол. Для получения изделий из композиционных материалов на основе таких смол и углеродных волокон этот метод используется практически без изменений. Можно отметить его следующие характерные особенности:

1. В отличие от рассматриваемых далее методов литья изделий из термопластов этот метод из-за отсутствия необходимости перераспределения компонентов в объеме материала не требует высоких давлений при формовании изделий и, следовательно, позволяет использовать сравнительно недорогие металлические формы и оборудование для прессования.

2. Благодаря применению армирующих материалов из непрерывных волокон изделия имеют весьма высокие прочность и жесткость. Кроме того, устраняется возможность нарушения ориентации волокон вследствие перетекания связующего, как это имеет место при переработке листовых формовочных материалов, литье под давлением и использовании некоторых других методов.

Завод полимерных изделий и материалов ГАММА-ПЛАСТ - официальный сайт завода композиционных материалов gamma-plast.ru

Компания «ГАММА-ПЛАСТ» уже более 10 лет занимает ключевое положение на рынке производства полимерного сырья и разработки композиционных и полимерных материалов в России. Все эти годы мы стойко держим марку качества производимой нами продукции.

На данный момент производство полимерных и композиционных материалов является важнейшей отраслью нефтехимической промышленности. Именно поэтому доверять, в рамках этой отрасли, клиент может только тем производителям, профессионализм которых доказан временем и качеством производимой продукции.

Нам доверяют десятки клиентов и партнеров на протяжении вот уже десяти лет.

Клиентоориентированность и гибкий сервис обслуживания стали визитной карточкой нашего предприятия. Это доказано всеми нашими клиентами на протяжении этого времени.

ПодробнееСтоль бурному росту полимерных композиционных материалов (ПКМ) благоприятствует то, что по сравнению с традиционными материалами, ПКМ обладают уникальным комплексом свойств. То есть, как правило, полимерные композиционные материалы не являются «чемпионами» по отдельно взятым характеристикам, но с точки зрения комплекса свойств им нет равных.

Изготовленное нашим предприятием гранулят и изделия из него, отличаются улучшенными тепловыми, прочностными и другими характеристиками, которые важны нашим клиентам.

Быстро развивающиеся отрасли промышленности требуют создания пластических масс с новыми характеристиками, так как обычные пластики в большинстве своем исчерпали возможности применения в новых областях промышленности. Наиболее распространенным способом создания современных материалов, удовлетворяющих по своим технико-экономическим показателям различные области науки и техники, является их модификация имеющихся полимеров в широких пределах, в том числе создание наполненных композиционных материалов.